一、起重機械安全管理現狀

近年來政府一直強調要采取法律、行政、經濟、技術等措施,加強特種設備的管理,堅決遏止重特大事故的發生,但由于各種原因,其事故率近幾年一直居高不下,導致人員傷亡的絕對數字一直高居八大類特種設備之首。

從事故原因分析,由于人為原因,例如無證操作、人為過載、操作不規范等違章操作引起的事故約占事故總數的 57%;起重機控制裝置失靈或鋼絲繩質量差等制造質量引起的事故約占 29%;還有 14%的事故原因是風速大、地基下沉等自然災害引發的事故。引起事故的主要原因有:違規操作、設計缺陷、制造缺陷、維修缺陷、管理缺陷等。其中,違規操作主要原因包括:起重機操作人員未經安全與操作培訓直接上崗;無視起重機的承載上限, 放松警惕,導致起重機過載;未有可依的操作章程, 操作人員無章可循等。

鑒于以上結果, 安全監控管理系統的研究與開發非常必要,通過將現代自動化控制、 計算機網絡技術、無線通訊等多種技術相結合,改變原來自我封閉的單一控制方式,實現起重機智能化和管理網絡化,這是起重機,尤其是船廠特種起重機的發展方向。

二、安全監控管理系統研究目標與內容

研究目標

起重機械安全監控管理系統 主要是為保證起重機械運行的安全性、可控性以及可管理性而設計研發的一套設備管理解決方案,主要用于反映起重機械實時和有效的運行狀況,并能夠對這些狀況和司機的操作指令進行實時地監控、 記錄和歷史回放;實時監控檢測起重機工況,自帶診斷功能,快速危險狀況報警以及安全控制。系統具有黑匣子功能,自動記錄作業時的危險工況,為事故分析處理提供依據。

安全監控信息采集要求

根據 GB/T28264 標準的要求, 大型起重機械安全監控系統信息采集源有 18 項,但針對門式起重機,其所要求采集的信息源為 11 項,分別是:起重量限制器、起升高度限位器/下降深度限位器、運行行程限位器、偏斜限位器、聯鎖保護安全裝置、抗風防滑裝置、風速儀裝置、同一或不同一軌道運行機構防碰撞裝置、超速保護裝置、供電電纜卷筒安全限位、 起升機構制動器。當有遠程監控要求時,還要增加遠程視頻監控。

三、安全監控管理系統設計

總體構思和模塊劃分

起重機安全監控系統主要由兩個子系統組成, 分別是數據信息系統、 視頻信息系統, 其硬件設備安裝位置如圖 1 所示。

數據信息系統將起重機運行時的數據信息實時地采集進來,并且對其進行處理和存儲, 然后控制起重機的運行,此外,系統還將故障信號和危險信號反映出來,提醒操作人員和維修管理員。該系統包括信息采集單元(限位、 重量傳感器、 編碼器等), 信息處理單元(PLC), 信息存儲單元和控制輸出單元(CMS)。視頻信息系統采集起重機行走區域和吊點的圖像畫面, 并顯示在司機室內的顯示器上,供司機查看,同時存儲 72 h。

數據信息系統

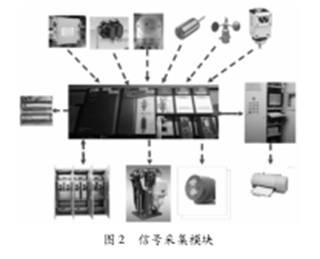

1.信息采集單元

信息采集單元用于讀取信息源數據。它由機械限位、感應限位、紅外線光電限位、超速開關、重量傳感器、測速編碼器、絕對值編碼器、PLC 的輸入模塊等組成,信息采集模塊示意圖如圖 2 所示,它們將采集的信號送至信息處理單元。

PLC 模塊用于接收操作站和機上各個傳感器的信號, 并進行相應地運算和處理, 然后輸出控制指令, 控制相關機構的運行。其具有開機自診斷功能,當檢測到模塊故障或通訊問題時, 紅色的 Error 指示燈會亮起。

2.信息處理單元

信息處理單元將采集到的數據進行計算和處理,同時根據起重機工況的要求, 執行邏輯控制。它由可編程序控制器和工控機組成。PLC 的 I/O 及模擬量模塊將造船門式起重機上安裝的各種限位、編碼器、重量傳感器、風速儀等信號實時地采集進來,然后通過 PLC的 CPU 對信號進行處理,控制相關機構運行,并作出邏輯處理和故障報警等判斷。對于極限限位和超速開關這類信號,則采取同時進入硬件控制回路和 PLC 模塊,這樣可以起到雙保險的作用;而對于有些不會造成損失的信號則直接進 PLC 模塊。并且極限限位等一類故障中,系統設計時通常使用的常態為常閉觸點,這樣,只要信號丟失,就認為極限動作,或者線路有問題,提高了安全性。工控機用于實時讀取 PLC 程序內相應的信息,并且通過監控軟件將造船門式起重機的各種監控信息實時顯示在電腦上,是信息處理單元和CMS 單元的連接紐帶。該軟件還提供了接口,可以將數據導出成 Excel 通用形式。

3.信息存儲單元和控制輸出單元( CMS)

CMS 的功能是實時存儲所采集的信息,并記錄操作指令和起重機實時工況, 輸出控制信號和報警信號。它主要由 PLC 的輸出模塊、 驅動器和數字硬盤等組成, CMS 子系統結構圖如圖 3 所示。

CMS 和 PLC 通過以太網交換機相聯, 實時讀取PLC 內相應的信息, 并且通過監控軟件, 將各種監控信息實時顯示在電腦上, 同時存儲在硬盤內。無線設備又將工控機、 PLC、 硬盤錄像機接入地面局域網,將信息傳輸至服務器。局域網又與公網相連,用戶可以通過公網訪問起重機上的 CMS。

當數據庫存儲的容量大于 2 GB 的時候系統會自動進行壓縮數據,并根據程序設置,自動刪除最早的歷史數據,刪除的數量在程序中可以定義。故障記錄達到設定數量時,會在 CMS 的故障畫面上,提醒用戶備份。

PLC 擁有700MHz的CPU,采樣速度為 0.14 ms內可以處理1 000個布爾量,其滿足“標準的運行周期內采用周期不大于100ms”的要求。

視頻信息系統

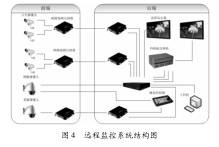

視頻信號采集系統由前端、傳輸、控制和后端組成,前端主要由高性能攝像機組成;傳輸采用數字式光端機;控制由小型控制鍵盤和四畫面分割器組成,鍵盤用于控制前端球機的旋轉和變焦,四畫面分割器用于整合多路視頻,將它們組合成一個畫面;后端為 2 臺監視器和一臺高性能硬盤錄像機。司機通過司機室內的2臺監視器,觀察到大車行走區域,吊點區域的環境情況,硬盤錄像機提供存儲視頻和 Web 瀏覽功能,遠程監控系統結構圖如圖 4 所示。

目前,系統上用的的信號接口如下:無源開關量信號接口有110 V 輸入/輸出模塊,用于接收限位、光控開關,溫控開關等信號。模擬量信號接口有4 mA ~20 mA的模擬量輸入模塊,用于接收重量傳感器,風速等信號。脈沖量信號接口有,在驅動器的主控板上有編碼器信號輸入板,它可以接收來自脈沖編碼器的信號。整機的數據采用 PROFIBUS 和 GPRS 通訊,這些滿足國家現行的標準規定,是對外開放的協議。

采用GPRS無線接入 Internet 的方式,雖然比較靈活、方便,但是這種方式也存在著一定的缺陷。數據傳送速率相對較慢,當工業現場產生大量的報警信息和狀態信息時,無法滿足數據傳送的要求。由于GPRS無線接入方式自身條件的限制,為了降低網絡開銷,可以在服務器端建立存儲過程。這主要是由于存儲過程的以下優點:

(1)可以與其他應用程序共享應用程序的邏輯,從而確保一致的數據訪問和操縱;

(2)提供了一種安全機制;

(3)執行速度快, 便于提高系統的性能;

(4)可以減少網絡傳輸時間。

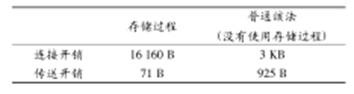

通過使用服務器端存儲過程,可極大地降低網絡開銷,使用過程存儲前、后,數據量的對比如表1所示。通過對比可以發現,雖然在建立連接時,使用存儲過程的網絡開銷比較大, 但是每條數據的傳送開銷,存儲過程的優勢則十分明顯,這十分適合工業現場大量數據傳送的需求。

表 1 使用存儲過程前、 后網絡開銷的比較