14 累積工作時間計算

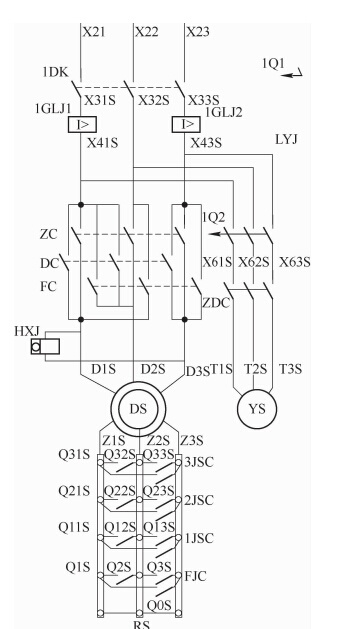

由起重機的電氣控制原理可知 (見圖2),起升機構電機由交流接觸器ZC、FC、DC及相應回路控制,因此,采集線圈狀態并進行累加即可統計起重機的累積工作時間,也可以通過起重量信息計算累積工作時間。

圖2 30t/10t橋式起重機主鉤控制原理

2 嵌入式起重機安全監控系統組成

滿足GB/T28214—2012規定的安全監控要求。

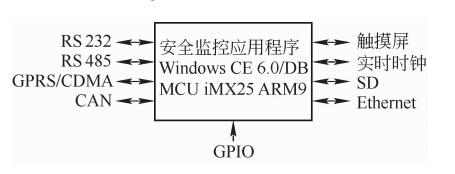

嵌入式起重機安全監控系統采用了freescaleiMX25系列 32位 ARM9核心微控制器 (MicroControlerUnit),主頻 400M,通過外圍電路擴展,使該系統具有64MDDR2系統內存,128MFlash

存儲器。支持實時時鐘、大容量SD卡、1路以太網、多路串行通信 (包括RS232、RS485、GPRS/CDMA)、工業現場總線 (CAN)、工業標準 TFT

彩色LCD、4線制電阻觸摸屏、32路GPIO;支持

WindowsCE60嵌入式實時系統。通過移植,支持嵌入式數據庫SQLite3。系統組成如圖3所示。

圖3 嵌入式起重機安全監控系統

圖3中RS485和起重量限制器連接,實時獲取載荷信息,遠程數據傳輸模塊GPRS(或CDMA)用于和后臺進行數據交換,觸摸屏用于工作狀態顯示和參數設置,實時時鐘用于記錄故障信息的時間戳,SD卡則用于保存故障信息,GPIO則用于采集開關信號的狀態。

3 起重機安全監控系統軟件設計

嵌入式起重機安全監控系統基于WindowsCE60嵌入式實時系統,移植了基于文件的嵌入式數據庫系統SQLite3,開發工具采用MicrosoftVisualStudio2005。系統組成如圖 3所示,上層是起重機安全監控應用程序,下層是嵌入式操作系統WindowsCE60和嵌入式數據庫SQLite3。起重機安全監控應用程序通過WindowsCE控制硬件操作。WindowsCE60支持多任務,軟件設計應利用多任務特性以提高程序運行效率。

起重機安全監控系統

需要執行的主要任務有:

1)定時輪詢安全信號,如果相應的信號被觸發,則記錄信號值及發生的時間;

2)記錄起重機的工作載荷,記錄開始作業的時間和結束作業的時間;

其中1)和2)具有實時性,3)和4)則是非實時的,應采用不同的方法進行處理。實際中,針對第1種情況,采用了WindowsCE系統自帶的定時器,每隔100ms對I/O信號進行采集,如果信號改變,則記錄相應事件。針對第2種情況,采用了多線程和信號量機制確保及時正確的接收起重量限制器傳送的數據。針對第3種情況,采用了WindowsCE的消息機制更新界面元素。針對第4種情況,則利用了非作業時間進行數據傳送。

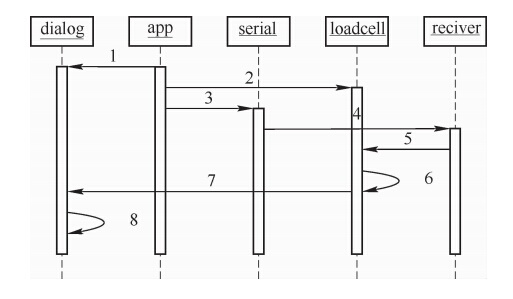

軟件設計基于WindowsMFC,采用了面向對象技術,圖4顯示了參與通信的各對象之間的交互。和起重量限制器通信過程中涉及了串口類(Serial)、起重量限制器類(LoadCel)、應用程序類(App)和界面交互類(Dialog)。應用程序類(App)用于實現安全監控系統控制邏輯,初始化界面交互對象(1)、起重量限制器對象(2)和串口對象(3);界面交互類實現了輸入控制和信息顯示;串口類實現了串口初始化,并啟動單獨的線程(receiver)接收起重量傳感器的數據(4)并進行通信過程中的錯誤處理,例如奇偶校驗錯,然后將接收到的正確字節流數據傳遞給起重量限制器類(5);起重量限制器類對接收的字節流進行緩存,并依據ModBus協議提取其中的載荷信息并進行校驗(6),之后將完整的起重量信息通過消息機制通知界面交互類(7);最后由界面交互類更新起重量信息(8)。

圖4 起重量限制器通信活動圖

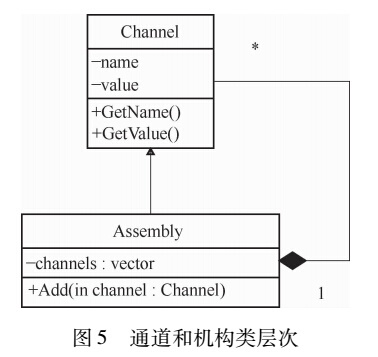

由于不同類型的起重機顯示的內容差異大,不同類型的起重量限制器其通信協議、解析方法也不同,因此Dialog類、LoadCel類變化較大。而起重機安全監控流程、接收起重量限制器之間的數據通信則是相同的,因此,App類、Serial類相對固定。通過類的抽象和接口定義,將安全監控系統的控制流程和易于發生變化的部分進行了封裝,提高了軟件復用。采用通道表示某個安全監控信息源,每個通道隸屬某個機構,某個機構可包括多個通道,例如起升機構包含了上限位、下限位、超載等多個通道,借鑒設計模式中的復合模式,構建了如圖5所示的類層次結構,Assembly類抽象了起重機機構,通過該類的Add方法將通道 (安全監控信息源)進行動態分類,實現了安全監控信息源的結構化,利于信息的存儲、傳輸和檢索。

圖5 通道和機構類層次

4 結論和展望

采用嵌入式系統對繼電器控制的32t/10t×225m(A5)通用橋式起重機進行信息化改造,使該起重機初步具備了實施GB/T28264—2012規定的安全監控的條件。通過面向對象技術,將安全監控信息源進行了結構化和層次化,以利于故障信息的存儲和檢索。同時,利用LoadCel等類,將系統中變化部分進行了隔離和封裝,提高了軟件復用。嵌入式系統配置靈活,軟硬件一體,性能強

大,完全可以替代傳統的工業控制計算機 (IPC),而成本只有后者的1/3,具有很高的性價比。