摘 要 本文介紹一種用于制動位移測量和起升機構運行狀態實時監測的起重機機構制動過程參數檢測裝置及制動性能分析方法。 測量記錄裝置用于控制測量過程、處理和保存測量數據 、判斷制動性能 ,通過制動性能曲線可以觀察制動性能變化趨勢 ,有助于早期發現制動機構故障 ,避免因制動性能劣化引發的事故 。

起重機起升機構下降制動距離是衡量起重機械安全性能的一項重要指標 ,長期以來,對該指標的檢測都是在對起重機作定期性能檢測時進行,由于檢測周期間隔時間較長,其間因制動性能的劣化導致下滑量的超標不能及時發現和預報 ,嚴重威脅起重機械的安全運行。目前對 起重機安全監控管理系統 下降制動距離的檢測主要包括目測和專用儀器法 ,這些檢測手段和方法僅適用于起重機生產廠出廠產品的制動性能檢測 ,或者是在用起重機的年度檢驗時對制動下滑量進行檢測的場合 ,均無法做到對該指標長期連續的監測。

通過對制動距離的實時監測和制動性能變化趨勢的在線分析可以及時發現制動下滑超標 ,做到早期預報 ,有效保障起重機械運行安全。

1 方法目的

本方法的目的在于提供一種基于位移量測量和起升機構運行狀態實時監測的起重機起升機構制動過程參數檢測及制動性能分析方法 ,上述測量 、記錄和分析均在起重機日常運行過程中進行 。 通過實時測量和記錄起重機起升機構制動過程參數 ,為評估起升機構的制動性能提供依據 ,實現制動性能劣化自動預報。 所說的制動過程參數至少包括 :起升機構運行指令信號、制動器動作信號、機構位移量。

2 技術方案

本方法采用旋轉增量編碼器直接測量起升機構位移量 ,為了保證測量精度 ,采用編碼器直接安裝在卷筒軸端 ,通過測量卷筒的旋轉弧度換算吊具的直線位移量。本方法包含一個測量記錄裝置 ,用于制動距離檢測 、計算和計算結果的保存。 該裝置至少具有編碼器信號輸入通道 、開關量輸入通道和模擬量輸入通道 ,起重機安全監控管理系統分別接入編碼器信號、起升機構運行方向信號、制動器動作狀態信號。上述測量記錄裝置具有數據顯示和記錄功能 ,能顯示和保存制動距離的測量結果 ,保存的數據可用于制動性能變化趨勢分析 ,幫助用戶早期發現制動設備故障隱患。制動器動作狀態信號通過制動器失電監測單元檢測 ,為了保證測量精度 ,該檢測單元必須具有即時響應特性 ,不能有延遲或滯后。

通過采集下降制動過程累計脈沖數計算制動距離 ,制動距離計算方法如下 :式中 ,Ps 為制動過程累計脈沖數 ;C 為結構系數 ,編碼器安裝在卷筒軸端時 ,與編碼器分辨率、卷筒直徑、鋼絲繩直徑、繩槽深度、滑輪組倍率相關 。

依據國家標準相關規定 ,確定下滑超標判斷基準值 ,獲取制動距離 S 后 ,可對起升機構的制動性能進行判斷 。分 :總則》4 .2 .6 .3 規定 :對于釣鉤起重機 ,起吊物下降制動的制動距離(控制器在下降速度最低檔穩定運行 ,拉回零位后 ,從制動器斷電至物品停止時的下滑距離)不應大于 1 min 內穩定起升距離的1/6《GB 6067 .1 — 2010 起重機械安全規程第1 部5 ,據此設 :最低檔穩定起升運行 1 min 的距離= Sn ,則 :下滑超標判斷基準值 = Sn /65。 定義標稱制動距離 :

a n (2)

S = S /65

標稱制動距離比 : a

s (3)

R = S /S式中 ,Rs 的意義在于 :Rs 反映了起升機構下降制動性能 ,當起升機構下降制動距離滿足標準要求時 , Rs 總是小于 1。 據此可以判斷起升機構制動性能 ,當 Rs 接近于1 時 ,發制動性能劣化預警信號 ;當 Rs > 1 時 ,發制動性能劣化報警信號 。

按時間順序將 Rs 通過二維坐標系表示 ,獲得制動性能曲線 :Rs - t ,該曲線反映了制動性能的變化趨勢。

3 實施過程

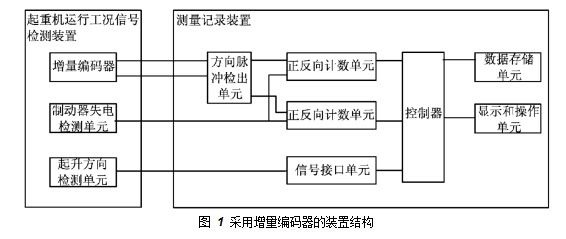

采用增量編碼器檢測位移量 ,編碼器安裝在卷筒軸端 ,系統結構如圖1 所示 ,包括起重機運行工況信號檢測裝置和測量記錄裝置。起重機運行工況信號檢測裝置由增量編碼器、制動器失電檢測單元 、起升方向檢測單元組成。 測量記錄裝置由控制器、方向脈沖檢出單元、具有計數始能控制端的正反向計數單元、信號接口單元、顯示和操作單元、數據存儲單元組成。

增量編碼器正交方波脈沖 A 、B 接入方向脈沖檢出單元 ;制動器失電檢測單元提供計數使能/禁止信號 ,接入正反向計數單元 ;起升方向檢測單元的起升方向信號通過信號接口單元與控制器連接 。控制器是一種工業控制計算機系統 ;信號接口單元以串行或并行數據傳輸方式與控制器進行數據交換。 數據存儲單元有足夠的數據存儲容量用于連續記錄和長期保存制動距離測量數據 。顯示和操作單元用于裝置的運行參數設置、測量數據顯示等人機交互操作。

系統工作過程如下 :定義 :正向/反向脈沖分別為下降/上升計數脈沖。當系統檢測到起升機構處于下降運行狀態時 ,啟動制動距離檢測程序 ,實時監測制動器失電狀態信號 ,此時下降計數器和上升計數器初始值分別為Na1 和 Nb1 。

當制動器處于得電打開狀態時 ,制動器失電檢測單元輸出計數禁止信號 ,兩個計數通道均被禁止計數操作 ,計數器初始值保持為 Na1 和 Nb1 。當起升機構下降過程結束時 ,下降制動過程啟動 ,制動器失電 ,測量和記錄裝置檢測到制動器處于失電制動狀態 ,兩個計數通道均被允許計數操作 ,對計算標稱制動距離比 R ,判斷制動性能 ;上述測量

s計算結果保存至存儲單元 。

以某大型鋼廠起重機為例 ,設備系統參數如下 :

卷筒直徑= 1 .28 m ;繩槽深度 = 0 .015 m ;鋼絲

繩直徑= 0 .027 5 m ;Sn (m)= 7 ;編 碼 器 分 辨 率=

4 096 ;滑 輪 組 倍 率= 8 ;S = S /65= 0 .107 7 ;C =

0 .000 012 241 7。 a n

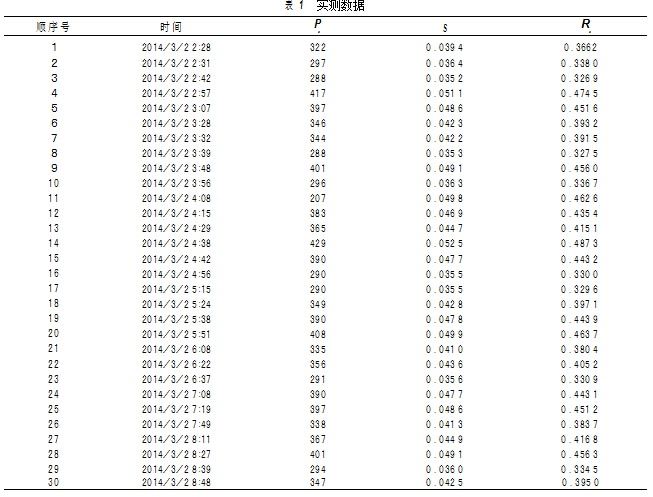

表1 是該實施方案的一組實測數據 ,表中列出了系統的機械結構參數及一段時間內每次下降制動過程的相關數據 ,包括 :下降制動位移量對應的脈沖數 Ps 、制動距離 S 、標稱制動距離比 Rs ,這些數據依

時間順序描繪出制動性能曲線均在顯示和操作單元顯示。 圖2 為根據表1 數據得到的制動性能曲線 。

由圖2 可判斷出該起重機操作人員在這段時間內沒有出現違規現象 ,因此起升機構下降制動距離滿足標準要求 ,Rs 始終小于1。

4 結論

(1)該裝置能在起重機日常運行過程中在線檢測測量、記錄和分析。

(2)測量記錄裝置實時測量和記錄每次制動距離測算結果 ,起重機安全監控管理系統當制動距離接近或超過規定值時發出預警信號 ,提示制動性能劣化。

(3)通過制動性能曲線觀察制動性能變化趨勢 ,有助于早期發現制動機構故障 ,避免因制動性能劣化引發的事故。