4、起重機安全監控系統軟件設計

完整的硬件架構需要軟件來幫助實現其功能,本系統控制軟件包括:硬件初始化、PS021應變采集、3G網絡建立以及數據傳輸。MSP430微控制器支持C語言開發,選用瑞典IAR公司推出的IAR-EW作為編程集成開發平臺,采用JTAG仿真器進行調試。圖7為下位機程序流程圖。

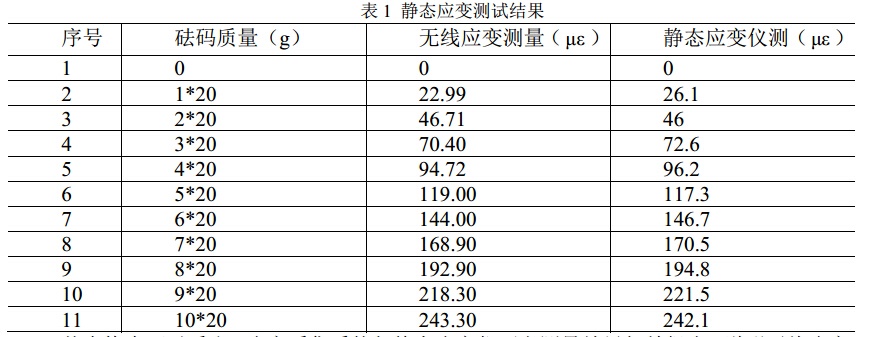

5、實驗及結果

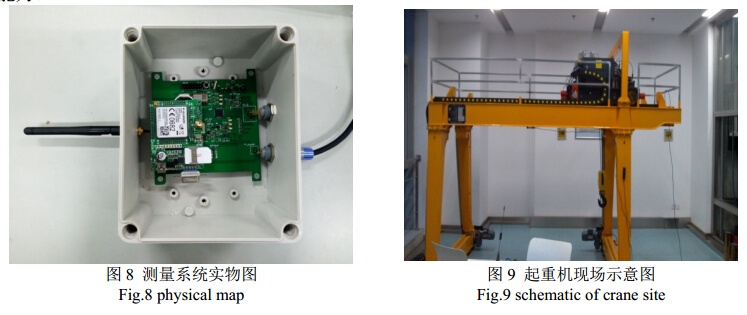

本系統硬件及軟件均已經調試完畢,圖8為實物圖。硬件主體部分置于盒子內部,左側外接天線,右側留有應變片及電源接口,通過航空接插件連接,保證系統密封性以及抗干擾能力。

5.1應變靜態測量精度測試

靜態應變測量精度是應變測試的一個重要指標。靜態應變指結構所受載荷緩慢變化時應變變化情況[8]。實驗選擇懸臂梁作為測試對象,測量懸臂梁在不同載荷下的應變數據。測試過程采用單次加載方式,將質量為20克的10個質量塊依次加載到懸臂梁托盤中,每加入一個質量塊后測量一次應變值,相同的過程使用靜態應變儀YE2536重復測量一次。實驗結果如表所示:

從表格中可以看出,應變采集系統與靜態應變儀兩者測量結果相差很小,說明無線應變采集系統測量精度較高。產生微小誤差的原因可能是:

(1)應變片粘貼時存在一定的對稱誤差;

(2)應變片依靠人工粘貼,未能與懸臂梁緊密貼合,會有一定的空隙;

(3)靜態應變儀本身有一定的誤差,測量結果有±1με的偏差。

5.2系統現場應用

系統現場測試選擇如圖9所示的模擬起重機。應變測試工況為:起重機提升約150kg重物約1米的高度,測試小車從主梁最左端位置緩慢運行到最右端,然后再運行到最左端這個過程中起重機關鍵部位所受應力變化情況。選取起重機主梁跨中下翼緣板表面作為測試位置1;選取起重機支座下部作為測試位置2。測點1應力曲線如圖10所示。測點1所在的箱形梁主要承受彎矩,起重機的小車通過四只輪子對平行的兩根主梁施加載荷。通過對其中的一根梁進行受力分析時知道,當小車的一只輪子跨過測點1時,測點1的應力會發生一次突變,當另外一只輪子也跨過測點2時應力又發生一次突變;小車返回過程的應力狀態也會發生類似的變化。主梁承受的應力最大,應作為重要的監測部位。測點2應力曲線如圖11所示。測點2所在的支撐梁主要承受壓應力和一定的彎矩。最大應變為15με,在小車啟動和停止瞬間,由于起重機整體結構的晃動,測點2處的應力會有瞬間突變的現象,表現為由拉應力突變為壓應力。這是由于梁的晃動引起的,說明起重機在啟動和停止瞬間對這些部位的沖擊較大,進行起重機檢修時應特別檢查這些部位的剛度。

下面對主梁強度進行校核:主梁材料為Q235鋼,屈服極限s=235MPa。根據3811-2008《起重機設計規范》規定,取安全系數n=1.5,則靜載許用應力為:現場測試時最大應力位置在測點1所示的主梁跨中,最大應變約為110με,則最大應力為(取材料的彈性模量EGPa210):

6、結論

本文給出了一種針對起重機強度校核的高精度應變檢測方法,系統選用PS021芯片,利用TDC技術測量應變,采用全雙工異步通信方式,實現數據采集[9]。另外采用3G方式進行數據傳輸,達到遠程、實時、在線檢測的目的,順應起重機監測的發展趨勢[10]。本系統研制成功后,已經應用在模擬起重機現場,經過長期測試,精度較高,工作穩定,達到預期設計要求,取得較好的實際應用效果。限于作者的能力和經驗,本系統仍然存在一些不足,比如當受到外接干擾時,3G網絡偶爾會斷開,造成數據丟包;另外遠程服務器只是簡單的接收數據,對于起重機來說還有更多功能可開發。鑒于此,作者提出兩點改進建議:(1)增加本地存儲模塊,外接Flash芯片,將網絡斷開之后的數據存儲到Flash芯片中,并在測量結束之后通過軟件讀取;(2)將應力數據與裂紋擴展理論聯系起來,為起重機結構損傷識別提供依據。